Tầm quan trọng của van ô

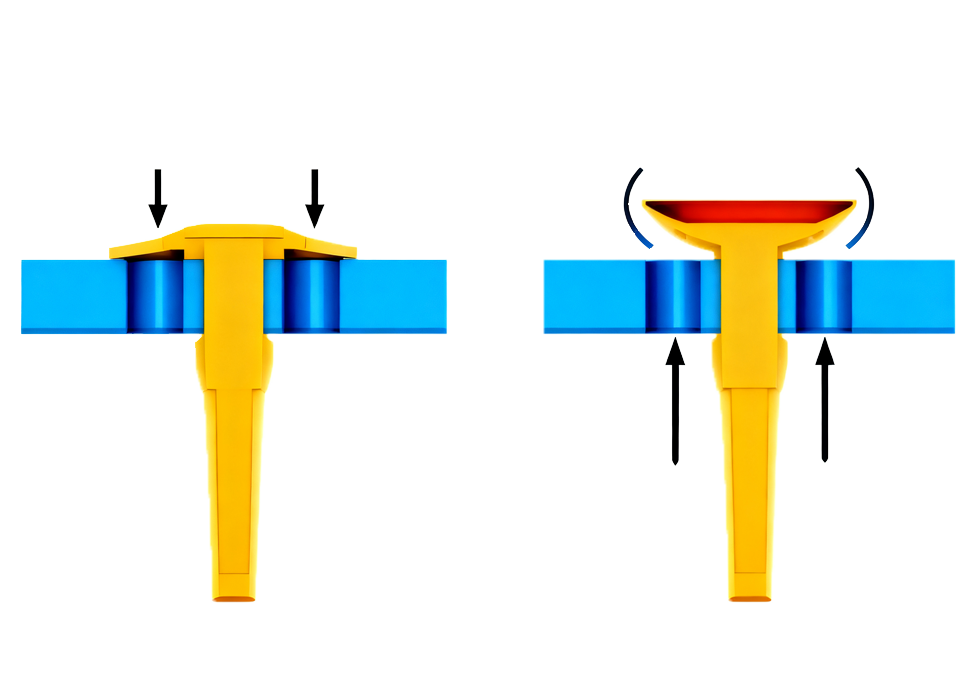

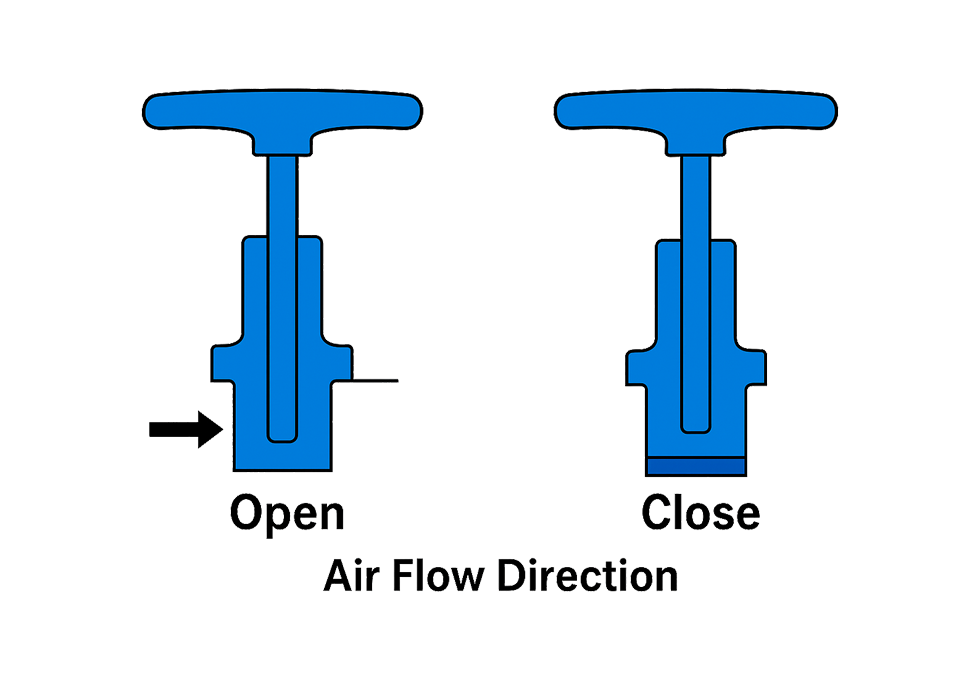

Van ô là thành phần chính của thiết bị vận chuyển chất lỏng và điều khiển một chiều (như máy bơm siêu nhỏ, van điện từ, thiết bị truyền dịch y tế, v.v.). Nó đạt được sự dẫn truyền chất lỏng một chiều và điều chỉnh áp suất thông qua việc đóng và mở riêng, và được sử dụng rộng rãi trong y tế, ô tô, tự động hóa công nghiệp và các lĩnh vực khác. Hiệu suất của nó quyết định trực tiếp đến ba khía cạnh cốt lõi: ① Độ tin cậy của việc niêm phong thiết bị. Tính toàn vẹn về cấu trúc của van ô có thể ngăn chặn rò rỉ chất lỏng ngược và đảm bảo tính chính xác của việc vận chuyển; ② Kiểm soát chất lỏng ổn định: Độ cứng và độ đàn hồi thích hợp có thể đảm bảo đóng mở trơn tru, giảm biến động áp suất. ③ Chi phí bảo trì thiết bị: Van ô chất lượng cao có khả năng chống mài mòn và biến dạng, có thể giảm thời gian ngừng hoạt động để thay thế do hỏng linh kiện và kéo dài tuổi thọ chung của thiết bị. Vì vậy, van ô là sự đảm bảo quan trọng cho hoạt động hiệu quả và an toàn của hệ thống chất lỏng. |  |

Các vấn đề thường gặp với van ô

Trong lắp ráp sản xuất và ứng dụng thực tế, van ô dễ gặp phải hai loại sự cố chính, ảnh hưởng trực tiếp đến hiệu quả lắp ráp và hiệu suất của thiết bị

| 1. Các vấn đề về lắp ráp sản phẩm tự động Biến dạng cột sản phẩm: Dẫn đến giảm độ chính xác của lắp ráp, không thể kết nối chính xác với các bộ phận khác, có thể gây ra các bất thường về chức năng sau này và tăng chi phí làm lại. Vỡ cột sản phẩm: Trực tiếp gây gián đoạn quá trình lắp ráp, làm tăng tỷ lệ phế liệu, đồng thời cặn do vỡ có thể gây ô nhiễm môi trường lắp ráp và ảnh hưởng đến hiệu suất của dây chuyền sản xuất. Cột sản phẩm quá ngắn không thể giữ được: Điều này khiến cho bộ phận lắp ráp tự động không thể cố định phôi một cách ổn định, cần phải can thiệp, điều chỉnh bằng tay, làm giảm đáng kể năng lực sản xuất của dây chuyền lắp ráp. Độ bám dính của sản phẩm giữa các sản phẩm: Điều này dẫn đến khó khăn trong việc lấy các bộ phận và phân loại hỗn loạn, không chỉ làm chậm tốc độ lắp ráp mà còn có khả năng gây hư hỏng sản phẩm do bị tách rời. 2. Các vấn đề về chức năng liên quan đến việc sử dụng sản phẩm Lưu lượng quá mức hoặc không đủ: Nó không đáp ứng được các yêu cầu chính xác của thiết bị về lượng cung cấp chất lỏng, chẳng hạn như trong các tình huống như truyền chất lỏng y tế và pha trộn thuốc thử công nghiệp, điều này có thể dễ dàng dẫn đến sai lệch quy trình hoặc hỏng chức năng. Độ ồn sản phẩm cao: Phát sinh âm thanh bất thường trong quá trình hoạt động, gây ô nhiễm môi trường làm việc. Đồng thời, nó chỉ ra rằng sản phẩm có khiếm khuyết về cấu trúc hoặc hiệu suất, điều này có thể rút ngắn tuổi thọ sử dụng của sản phẩm. Độ phồng của sản phẩm: Do sự xâm nhập của môi trường, kích thước và hiệu suất thay đổi, dẫn đến hỏng phốt, kẹt đóng mở và sau đó gây rò rỉ chất lỏng hoặc hỏng thiết bị. Biến dạng sản phẩm mà không hồi phục: Mất chức năng đàn hồi của lõi, thông thường không thể đạt được sự dẫn truyền và kiểm soát áp suất một chiều, trực tiếp dẫn đến việc hỏng van ô và tắt thiết bị. |

Nguyên nhân của vấn đề

Từ ba chiều của thiết kế sản phẩm, đặc tính vật liệu và quy trình sản xuất, nguyên nhân gốc rễ của vấn đề có thể được xác định chính xác

Các vấn đề về lắp ráp tự động: ① Biến dạng/gãy/quá ngắn: Các thông số quy trình sản xuất không hợp lý (chẳng hạn như nhiệt độ ép phun, áp suất), sai lệch thiết kế kích thước cột, độ bền của công thức vật liệu không đủ hoặc khả năng tương thích kém giữa các thông số thiết bị tự động và sản phẩm; ② Độ bám dính của sản phẩm: Thiết kế kết cấu bề mặt của sản phẩm không phù hợp khiến sản phẩm dễ bị dính lẫn nhau sau khi đúc. Các vấn đề về chức năng khi sử dụng: ① Độ lệch dòng chảy: Độ cứng của vật liệu quá cao hoặc quá thấp, độ bền không đủ và các thông số quy trình sản xuất (như lưu hóa, làm mát) dao động lớn, dẫn đến hiệu suất của các sản phẩm trong cùng một lô không nhất quán; ② Độ ồn cao: Độ dày thành sản phẩm quá dày hoặc độ cứng vật liệu quá thấp. Sau khi bị nén, khoang nở ra và ma sát bất thường xảy ra do sự thay đổi kích thước của các bộ phận bằng nhựa. ③ Độ phồng của sản phẩm: Công thức nguyên liệu không phù hợp với môi trường sử dụng và dễ bị hòa tan hoặc thẩm thấu bởi chất lỏng. ④ Biến dạng mà không hồi phục: Sai sót trong thiết kế tính chất vật lý trong công thức vật liệu, khả năng phục hồi đàn hồi không đủ. |

Giải pháp của DOIT

Để giải quyết những điểm yếu nêu trên, Sở Công Thương đã đề xuất các giải pháp chính xác và thiết thực từ ba khía cạnh: thiết kế, vật liệu và quy trình sản xuất

Giải quyết vấn đề lắp ráp tự động: ① Phân tích các vị trí cụ thể nơi cột bị biến dạng, gãy hoặc quá ngắn và điều chỉnh kích thước cột cho phù hợp với thiết kế của các bộ phận nhựa; ② Tối ưu hóa các thông số quy trình sản xuất (chẳng hạn như điều chỉnh áp suất phun và thời gian làm mát) để nâng cao độ bền của công thức nguyên liệu; ③ Để bám dính sản phẩm, hãy tối ưu hóa thiết kế kết cấu bề mặt hoặc thêm phương pháp xử lý bề mặt chống bám dính; ④ Hiệu chỉnh các thông số của thiết bị tự động đảm bảo phù hợp với sản phẩm. Giải quyết vấn đề sai lệch dòng chảy: ① Dựa trên dữ liệu dòng chảy đo được, điều chỉnh chính xác độ cứng vật liệu để phù hợp với yêu cầu vận chuyển của thiết bị; ② Thiết lập hệ thống kiểm soát thông số toàn quy trình để giảm sự biến động của thông số trong quá trình ép phun, lưu hóa và các liên kết khác, đồng thời đảm bảo tính nhất quán về hiệu suất sản phẩm trong cùng một lô. Để giải quyết vấn đề tiếng ồn quá mức: ① Nếu độ dày thành quá dày, hãy tối ưu hóa cấu trúc sản phẩm để giảm độ dày thành; ② Nếu độ cứng quá thấp hoặc kích thước của bộ phận nhựa thay đổi, hãy tăng độ cứng của vật liệu hoặc điều chỉnh độ chính xác về kích thước của bộ phận nhựa để giảm ma sát bất thường. Giải quyết vấn đề trương nở của sản phẩm: Đánh giá lại đặc tính của môi trường sử dụng, thay thế công thức vật liệu bằng công thức có khả năng chống hòa tan và thấm để tránh nguy cơ trương nở từ nguồn. Giải quyết vấn đề biến dạng mà không bật lại: ① Tăng độ cứng của vật liệu để nâng cao khả năng phục hồi đàn hồi của nó; ② Quan sát Góc chuyển động của màng ngăn thông qua thiết bị phát hiện động, tối ưu hóa thiết kế khung xoay nhựa, giảm biên độ xoay và giảm thiểu tổn thất biến dạng. Đảm bảo tuân thủ môi trường: Đối với lĩnh vực y tế, thực phẩm và các lĩnh vực khác, chúng tôi tùy chỉnh các công thức đặc biệt tuân thủ các tiêu chuẩn bảo vệ môi trường của nhiều quốc gia khác nhau (chẳng hạn như RoHS, REACH) và sản xuất chúng trong các xưởng được kiểm soát môi trường để loại bỏ các chất có hại và đảm bảo khả năng tiếp cận sản phẩm. |

DOIT có 15 năm kinh nghiệm trong lĩnh vực thiết kế chính xác cao su và đã giải quyết thành công tất cả các vấn đề trên.

Khuyến nghị sản phẩm liên quan: Bấm để xem chi tiết